| СОДЕРЖАНИЕ |

Тема 15. Разъемные соединения. Типы резьбы

Тема 15.1. Разъемные соединения. Типы резьбыТема 15.2. Разъемные соединения. Расчет резьбовых соединений

Тема 15.3. Разъемные соединения. Шлицевые и шпоночные соединения

Тема 15.1. Разъемные соединения. Типы резьбы

В результате изучения студент должен знать:

- виды разъемных соединений;

- достоинства и недостатки резьбовых соединений;

- область применения различных типов резьб;

- классификацию резьб;

- параметры резьбы.

- критерии работоспособности резьбовых соединений;

- виды стандартных крепежных изделий;

Содержание лекции

Общие положения

Резьбовые соединения

Достоинства резьбовых соединений

Недостатки резьбовых соединений

Классификация резьб

Основные геометрические параметры резьбы

Типы резьб

Разъёмными называют соединения, разборка которых происходит без нарушения целостности составных частей изделий. Наиболее распространёнными в машиностроении видами разъёмных соединений являются: резьбовые, шпоночные, шлицевые, клиновые, штифтовые и профильные.

Резьбовым называют соединение составных частей изделия с применением детали, имеющей резьбу.

Резьба получается прорезанием на поверхности стержня канавок при движении плоской фигуры – профиля резьбы (треугольника, трапеции и т.д.)

1) универсальность,

2) высокая надёжность,

3) малые габариты и вес крепёжных резьбовых деталей,

4) способность создавать и воспринимать большие осевые силы,

5) технологичность и возможность точного изготовления.

1) значительная концентрация напряжений в местах резкого изменения поперечного сечения;

2) низкий КПД подвижных резьбовых соединений.

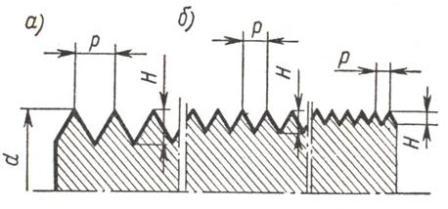

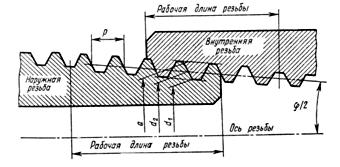

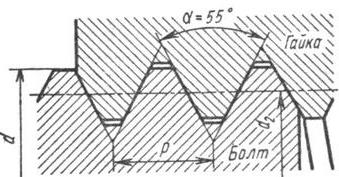

1) По форме поверхности, на которой образована резьба (рис. 4.3.1):

- цилиндрические;

- конические.

2) По форме профиля резьбы:

- треугольные (рис.4.3.2.а),

- трапециидальные (рис. 4.3.2.б),

- упорные (рис.4.3.2.в),

- прямоугольные (рис.4.3.2.г) и

- круглые (рис. 4.3.2.д).

3) По направлению винтовой линии:

правая и левая.

4) По числу заходов:

однозаходные, многозаходные (заходность определяется с торца по количеству сбегающих витков).

5) По назначению:

-крепёжные,

-крепёжно-уплотняющие,

-резьбы для передачи движения.

Крепежные резьбы применяют в резьбовых соединениях. Они имеют треугольный профиль, который характеризуется большим трением, предохраняющим резьбу от самоотвинчивания, высокой прочностью и технологичностью.

Крепежно-уплотняющие резьбы применяют в соединениях, где требуется герметичность. Эти резьбы также треугольного профиля, но без радиальных зазоров.

Резьбы для передачи движения применяются в винтовых механизмах и имеют трапецеидальный или прямоугольный профиль, который характеризуется меньшим трением.

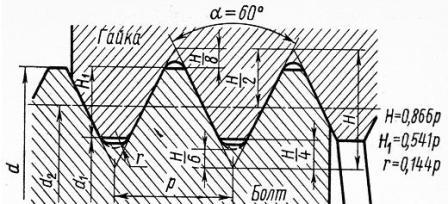

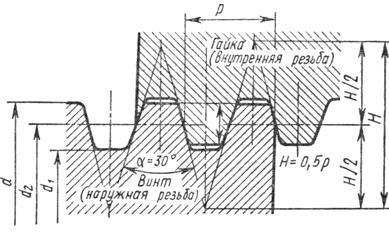

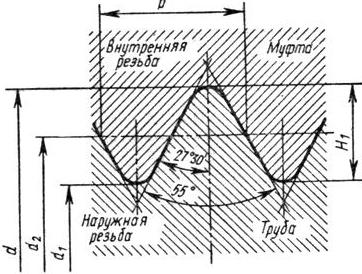

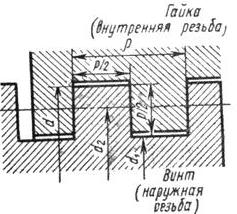

Основные геометрические параметры резьбы

Наружный диаметр болта d, гайки D (рис.4.3.3.3);

внутренний диаметр болта d1, гайки D1;

средний диаметр болта d2, гайки D2;

угол профиля a;

шаг резьбы р – расстояние между одноименными сторонами двух соседних витков в осевом направлении ;

ход резьбы рh = zp – расстояние между одноименными сторонами одноименными сторонами одного и того же витка в осевом направлении; число заходов z;

угол подъёма резьбы

( чем больше заходность резьбы, тем больше угол подъема резьбы).

( чем больше заходность резьбы, тем больше угол подъема резьбы).

Рисунок 4.3.3 Геометрические параметры резьбы

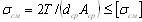

Резьба метрическая ГОСТ 9150-81

Метрическая резьба наиболее распространенная среди крепежных резьб. Она имеет профиль равностороннего треугольника с углом при вершине 600 .Метрические резьбы изготовляют с мелким шагом (рис. 4.3.4.а), крупным шагом (рис. 4.3.4.б). В качестве основной крепежной применяют резьбу с крупным шагом. Она менее чувствительна к изнашиванию и неточностям изготовления. Резьба с мелким шагом меньше ослабляет деталь и характеризуется повышенным самоторможением за счет малого угла подъема винтовой линии. Ее применяют в резьбовых соединениях, работающих при знакопеременных нагрузках. А также в тонкостенных деталях.

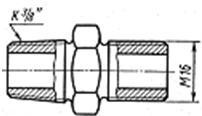

Резьба метрическая коническая ГОСТ 2529-82 (рис. 4.3.5 и рис.4.3.6)

Соединение наружной конической резьбы с внутренней цилиндрической резьбой

Рисунок 4.3.5 Цилиндрическое резьбовое соединение

Резьба трапециидальная ГОСТ 9484-81 (рис. 4.3.7)

Профиль резьбы – равнобочная трапеция с углом 300. Применяется в передаче винт-гайка, а также для передачи реверсивного движения под нагрузкой (ходовые винты станков).

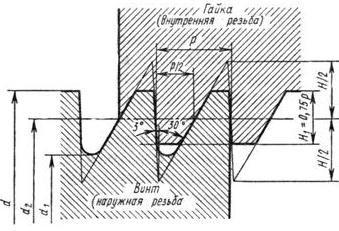

Резьба упорная ГОСТ 10177-82 (рис. 4.3.8)

Упорная резьба имеет профиль неравнобочной трапеции с углом 270. Применяется также в передаче винт-гайка при больших односторонних нагрузках (грузовые винты прессов, домкраты).

Резьба круглая СТ СЭВ 3293-81 (рис. 4.3.9)

Профиль состоит из дуг, сопряженных короткими линиями. Резьба характеризуется высокой динамической прочностью. Применяется в тяжелых условиях эксплуатации в загрязненных средах ( в пожарной и гидравлической арматуре, в тонкостенных изделиях – цоколи и патроны эл. ламп, противогазы).

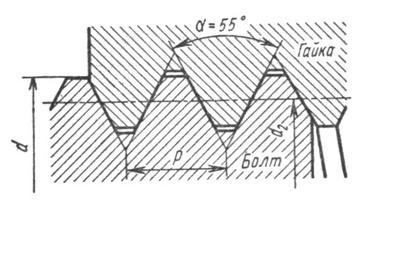

Резьба дюймовая (рис. 4.3.10)

Резьба имеет профиль равнобедренного треугольника с углом при вершине 550. Применяется при ремонте деталей импортных машин.

Резьба трубная цилиндрическая ГОСТ 6357-81 (рис. 4.3.11)

Трубная цилиндрическая резьба является мелкой дюймовой резьбой, но с закругленными выступами и впадинами. Из-за отсутствия радиальных зазоров она герметична и применяется для соединения труб. Большую герметичность дает трубная коническая резьба.

Резьба прямоугольная (рис. 4.3.12)

Профиль резьбы – квадрат. При ее изнашивании образуются зазоры. Которые трудно устранить. Применяется редко.

Тема 15.2. Разъемные соединения. Расчет резьбовых соединений

В результате изучения студент должен знать:

- виды резьбовых соединений;

- критерии работоспособности резьбовых соединений;

- виды стандартных крепежных изделий.

Содержание лекции

Стандартные типы крепёжных деталей

Критерии работоспособности резьбы и резьбовых соединений. Расчёт резьбы на прочность

Расчёт болтовых соединений на прочность

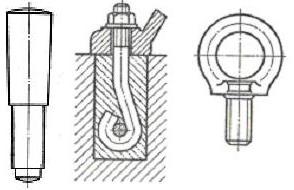

К крепежным деталям относятся: болты, гайки, винты, шурупы, шпильки, шайбы. Они могут быть специального и общего назначения.

К крепежным деталям специального назначения относятся рым-болты, анкерные болты и т. д. (рис 4.3.13)

К крепежным деталям общего назначения относятся:

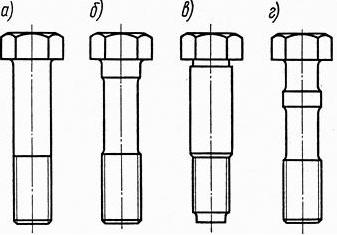

1. Болты (рис. 4.3.14):

а) с нормальным стержнем;

б) болты для постановки в отверстие с зазором;

в) болты без зазора в отверстие из-под развёртки;

г) болты с уменьшенным диаметром ненарезаемой части стержня для повышения упругой податливости и выносливости при переменных напряжениях.

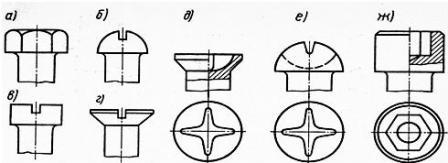

2. Винты (рис. 4.3.15):

а) шестигранные а),

б) полукруглые б),

в) цилиндрические в),

г) потайные е),

д) цилиндрические с шестигранным углублением под ключ ж),

е) установочные винты (рис.4.3.16).

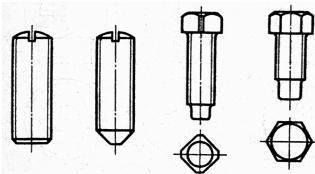

3. Шпильки (рис. 4.3.17).

Соединение шпильками применяют, когда по условиям эксплуатации требуется частая разборка соединения, которая приводит к преждевременному износу резьбы.

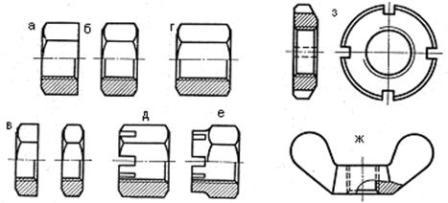

4. Гайки (рис. 4.3.18):

- шестигранные с одной или с двумя фасками а, б); нормальные а,б), высокие г), низкие в).

- шестигранные прорезные д);

- шестигранные корончатые е);

- круглые гайки з);

- гайка-барашек ж);

Наиболее распространены шестигранные гайки. Высокие гайки применяют при частых сборках-разборках для уменьшения износа резьбы.

5. Шайбы (рис. 4.3.19).

Шайбы подкладывают под гайки для предохранения деталей от задиров и увеличения опорной поверхности.

Шайбы бывают точеные а), штампованные б), для предохранения резьбовых соединений от самоотвинчивания – стопорные в).

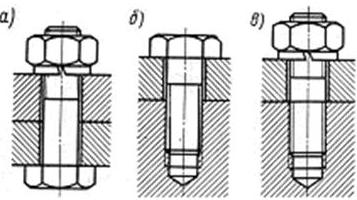

На рис. 4.3.20 представлены резьбовые соединения различными крепежными деталями: болтовое а), винтовое б), шпилечное в).

Критерии работоспособности резьбы и резьбовых соединений. Расчёт резьбы на прочность

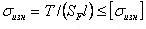

Основным критерием работоспособности крепёжных резьбовых соединений является прочность. При расчёте резьбы условно считают, что все нитки резьбы нагружены одинаково, а неточность в расчёте компенсируют значением допустимого напряжения.

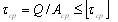

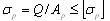

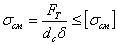

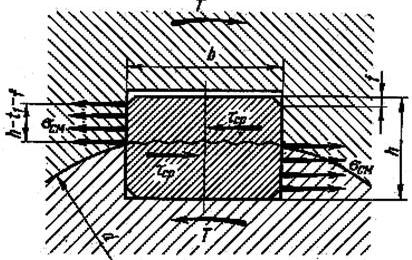

Условие прочности резьбы на срез имеет вид:

где Q – осевая сила,

Аср – площадь среза витков нарезки.

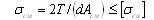

Условие прочности резьбы на смятие имеет вид:

где Асм – условная площадь смятия.

Условие прочности нарезанной части стержня на растяжение имеет вид:

Расчёт затянутых болтов

Согласно условию прочности

запишем

запишем

где Qрасч = 1,3Q,

допускаемое напряжение при растяжении.

допускаемое напряжение при растяжении.Допускаемые напряжения

при расчёте на растяжение:

при расчёте на срез:

при расчёте на смятие:

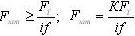

1. Расчёт незатянутого болта при действии осевой силы. Стержень болта работает только на растяжение (рис. 4.3.21).

Проектировочный расчёт выполняют по формуле

где dp – минимальный расчётный диаметр болта,

F0 – внешняя осевая сила.

Диаметр резьбы определяется по формуле:

d=dp+0,94p

где р – шаг резьбы,

d – наружный диаметр резьбы.

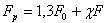

2. Расчёт затянутого болта, нагруженного внешней растягивающей силой. Для обеспечения плотности стыка и жестокости соединения болты (винты, шпильки) затягивают. В затянутом соединении полная нагрузка на болт составляет

где F0 – силы предварительной затяжки,

X - коэффициент внешней нагрузки, учитывающий, какая часть внешней нагрузки при совместной деформации болта и деталей без прокладки, X=0,4...0,5 при соединении деталей с упругой прокладкой (резина, картон и др.).

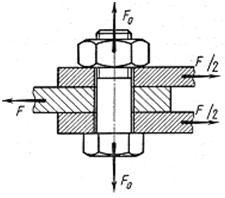

Затянутый болт растянут и скручен за счёт трения в резьбе и под головкой болта. Эквивалентное напряжение в стержне по гипотезе формоизменения

Для метрической резьбы

3. Расчёт болта при совместном действии растяжения и кручения сводится к расчёту по увеличенной растягивающей силе.

4. Расчёт болтов для крепления крышек цилиндров, находящихся после затяжки под давлением. Используя формулу для определения полной нагрузки на болт, можно записать окончательную расчётную формулу с учётом кручения:

где F0 – сила предварительной затяжки болта, рассчитывается из условия нераскрытия стыка,

F – часть внешней силы в расчёте на один болт,

- число болтов.

- число болтов.Расчётный диаметр болта определяют по формуле:

где

-предел текучести материала,

-предел текучести материала,[s] – коэффициент запаса прочности, зависящий от условий работы, материала и диаметра резьбы.

В начале расчёта величина [s] задаётся ориентировочно, после расчёта уточняется.

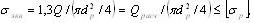

5. Расчёт болта под действием поперечной силы, болт установлен без зазора. Болт установлен в отверстие из-под развёртки, работает на срез и смятие.

Условие прочности на срез:

Проверочный расчёт на смятие:

6. Расчёт болта под действием поперечной силы, болт установлен в отверстие с зазором. Необходимая затяжка создаёт силу трения, препятствующую сдвигу деталей под действием внешней силы. Затянутый болт работает на растяжение и скручен за счёт трения в резьбе.

Потребная затяжка

где i – число плоскостей трения,

К – коэффициент запаса сцепления, К = 1,3…1,5.

Влияние скручивания болта при затяжке учитывают, увеличивая расчётную нагрузку на 30%:

Расчётный диаметр болта

7. Формулы для проверочного расчёта болтов:

Болт растянут и скручен:

Болт работает на сдвиг:

Тема 15.3. Разъемные соединения. Шлицевые и шпоночные соединения

В результате изучения студент должен знать:

- достоинства и недостатки шлицевых и шпоночных соединений;

- типы шпонок;

- виды шлицевых соединений;

- критерии работоспособности шпоночных и шлицевых соединений;

- формулы для расчета на прочность шпоночных и шлицевых соединений.

Содержание лекции

Шпоночные соединения

Достоинства шпоночных соединений

Недостатки шпоночных соединений

Типы шпонок

Критерии работоспособности шпоночных соединений

Шлицевые соединения

Достоинства шлицевых соединений

Недостатки шлицевых соединений

Классификация шлицевых соединений

Критерии работоспособности и расчет шлицевых соединений

Шпоночными соединениями называют разъёмные соединения составных частей изделий с применением шпонок. Шпоночные соединения состоят из вала, шпонки и ступицы колеса. Шпонка представляет собой стальной брус, который вставляется в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей колеса, шкива, звездочки. Шпоночные соединения широко применяются во всех отраслях машиностроения при малых нагрузках и необходимости легкой сборки, разборки. По мере роста нагрузок применение шпоночных соединений сокращается.

1) простота конструкции;

2) легкость сборки и разборки соединения.

1) шпоночные пазы ослабляют вал и ступицу насаживаемой детали (уменьшается сечение детали);

2) шпоночное соединение трудоемко в изготовлении.

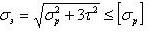

1) Призматические шпонки (рис.4.3.22):

- со скругленными торцами;

- с плоскими торцами;

- с одним плоским, а другим скругленным торцом

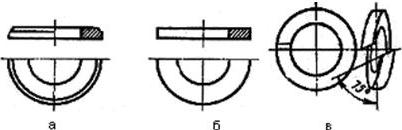

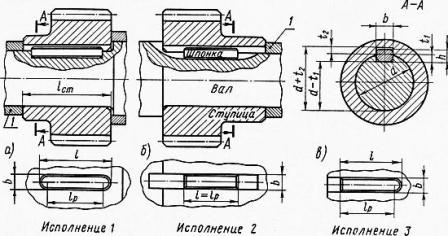

2) Сегментные шпонки (рис.4.3.23).

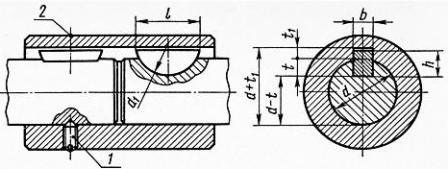

3) Клиновые шпонки (рис.4.3.24).

4) Тангенциальные шпонки (рис.4.3.25).

Шпоночные соединения подразделяют на напряжённые и ненапряжённые.

Ненапряженные соединения получают с помощью призматических и сегментных шпонок. Напряженные соединения получают с помощью применения клиновых и тангенциальных шпонок.

Призматические шпонки Призматические шпонки не удерживают насаженные детали от осевого смещения. Чтобы застопорить деталь, применяют распорные втулки1 (рис.4.3.22) или установочные винты 1 (рис.4.3.23).

Сегментные шпонки применяют в соединениях, передающих небольшие вращающие моменты. Они просты в изготовлении и при монтаже.

Клиновые шпонки (рис.4.3.24) имеют форму односкосных клиньев с уклоном. Такой же уклон имеют пазы в ступицах деталей. Клиновые шпонки забивают в пазы. Поэтому создается напряженное соединение. Эти шпонки передают не только вращающий момент, но и удерживают деталь от осевого смещения. Соединения клиновыми шпонками применяют в тихоходных передачах.

Тангенциальные шпонки состоят из двух односкосных клиньев. Они вводятся в пазы ударом. Применяют для валов с диаметром более 60 мм при передаче больших вращающих моментов.

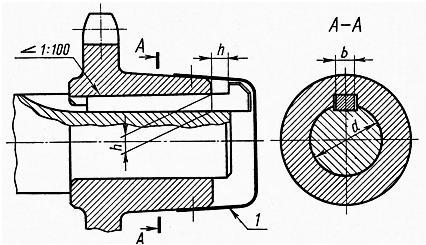

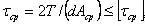

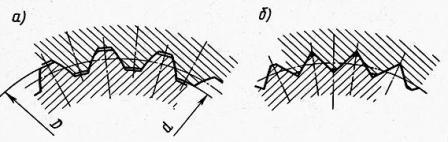

Основным критериями работоспособности ненапряжённых шпоночных соединений являются прочность шпонки на срез и прочность шпонки на смятие. Под действием вращающего момента в шпонке возникают нормальные напряжения смятия

и касательные напряжения среза

и касательные напряжения среза

(рис.4.3.26).

(рис.4.3.26).Расчётная формула на срез шпонки имеет вид

где Т – вращающий момент,

d –диаметр вала,

Аср – площадь среза шпонки.

Расчётная формула шпоночного соединения на смятие имеет вид:

где ACM =(h-t1)lp - площадь смятия,

(h-t1) - высота площадки смятия,

lp- расчётная длина шпонки.

Размеры шпонок стандартизованы.

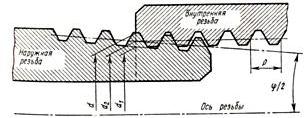

Шлицевые соединения образуются выступами – зубьями на валу и соответствующими впадинами - шлицами в ступице. Рабочими поверхностями являются боковые грани зубьев. Шлицевое соединение условно можно рассматривать как многошпоночное. Шлицевые соединения широко распространены в машиностроении. Их размеры также стандартизованы.

Шлицевых соединений по сравнению со шпоночными соединениями:

1) лучшее центрирование деталей на валу;

2) уменьшение числа деталей соединения;

3) при одинаковых габаритах передают больший вращающий момент за счет большей поверхности контакта;

4) высокая надежность при динамических и реверсивных нагрузках;

5) меньшее ослабление вала (расчет на прочность ведется по внутреннему диаметру).

1) сложная технология;

2) повышенная точность изготовления;

3) высокая стоимость.

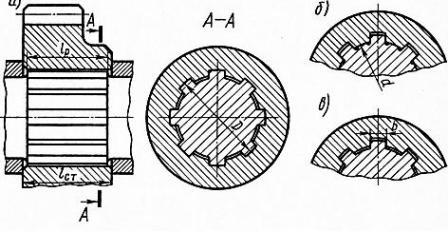

1) По характеру соединения:

- неподвижные (рис.4.3.27.а);

- подвижные (блок шестерен коробки передач).

2) По форме зубьев:

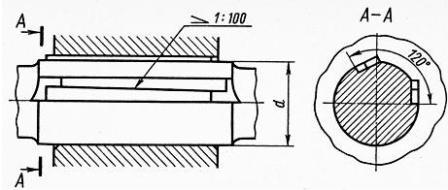

- прямобочные (рис. 4.3.27.а),

- эвольвентные (рис .4.3.28.а),

- треугольные (рис. 4.3.28.б).

3) По способу центрирования детали относительно вала:

- по наружному диаметру, по внутреннему диаметру, по боковым поверхностям зубьев.

Рисунок 4.3.27 Шлицевые соединения

Рисунок 4.3.28 Форма шлицов

Соединения с прямобочным и эвольвентным профилем зубьев применяют в подвижных и неподвижных соединениях для передачи больших вращающих моментов. Но эвольвентный профиль зуба имеет повышенную прочность благодаря утолщению зубьев к основанию.

Соединения с треугольным профилем зубьев применяют в неподвижных соединениях. Они имеют большое число мелких зубьев. Их рекомендуют применять для тонкостенных ступиц, пустотелых валов и для передачи небольших вращающих моментов.

Основным критерием работоспособности шлицевых соединений являются сопротивление рабочих поверхностей зубьев смятию и изнашиванию.

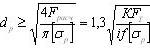

Расчёт на смятие производится по условию:

где Т – вращающий момент,

dср = (D + d)/2 – средний диаметр шлицевого соединения,

Асм – площадь смятия,

- допускаемое среднее давление из расчёта на смятие.

- допускаемое среднее давление из расчёта на смятие.Расчёт соединения на износ производится по формуле:

где

- допускаемое напряжение из расчёта на износ

- допускаемое напряжение из расчёта на износ  = 0,032 НВ- для улученных зубьев,

= 0,032 НВ- для улученных зубьев,  = 0,3 НRCэ – для закаленных зубьев.

= 0,3 НRCэ – для закаленных зубьев.Ответьте на контрольные вопросы

| СОДЕРЖАНИЕ |