| СОДЕРЖАНИЕ | СЛЕДУЮЩИЙ РАЗДЕЛ |

Тема 6.2. Кинематика червячной пары. Материалы червячной пары. Критерии работоспособности червячной передачи

6.2.1 Скорость скольжения в передаче. Передаточное число6.2.2 Силы в зацеплении

6.2.3 Материалы червячной пары

6.2.4 Виды разрушения зубьев червячных колес

6.2.5 Допускаемые напряжения для материалов венцов червячных колес

В результате изучения студент должен знать:

6.2.1 Скорость скольжения в передаче. Передаточное число

- материалы, используемые для изготовления червяков и червячных колес;

- виды разрушений зубьев червячных колес;

- виды разрушения зубьев червячных колес.

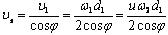

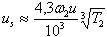

Во время работы червячной передачи витки червяка сколь¬зят по зубьям червячного колеса рис. 2.5.11. Скорость скольжения направлена по касательной к винтовой линии делительного цилиндра червяка и определяется из параллелограмма скоро¬стей

(2.5.11)

(2.5.11) Как видно из формулы, всегда us> u1. Большое сколь¬жение в червячной передаче повышает изнашиваемость зубьев червячного колеса, увеличивает склонность к заеданию.

Передаточное число червячной передачи определяют по условию, что за каждый оборот червяка колесо поворачивается на число зубьев, равное числу витков червяка:

(2.5.11)

(2.5.11) где

и

и  — угловые скорости червяка и колеса;

— угловые скорости червяка и колеса; z1 и z2 — число витков червяка и число зубьев колеса.

На практике в силовых передачах применяют червяки с чис¬лом витков z1 = 1; 2; 4. С увеличением z1 возрастают технологиче¬ские трудности изготовления передачи и увеличивается число зубьев червячного колеса z2. Число витков червяка z1 зависит от передаточного числа и.

Рисунок 2.5.11 схема определения скорости скольжения в червячной передаче

Во избежание подреза основания ножки зуба в процессе на¬резания зубьев принимают z2?26. Оптимальным является z2 = = 40...60. Диапазон передаточных чисел в этих передачах u = 10...80.

6.2.2 Силы в зацеплении

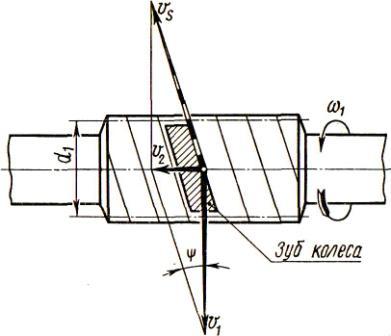

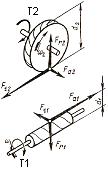

В приработанной червячной передаче, как и в зубчатых пе¬редачах, сила червяка воспринимается не одним, а несколькими зубьями колеса. Для упрощения расчета силу взаимодействия червяка и колеса Fn принимают сосредоточенной и приложенной в полюсе зацепления П по нормали к рабочей поверхности витка. По правилу параллелепипеда Fn раскладыва¬ют по трем взаимно перпендикулярным направлениям на состав¬ляющие Ff1, Fr1, Fa1 рис. 2.5.12. Для ясности изображения сил, u червячное зацепление раздвинуто.

Рисунок 2.5.12 Схема сил, действующих в червячном зацеплении

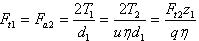

Окружная сила на червячном колесе

численно равна осе¬вой силе на червяке

численно равна осе¬вой силе на червяке

(2.5.13),

где T2— вращающий момент на червячном колесе.

Окружная сила на червяке

(2.5.13),

где T2— вращающий момент на червячном колесе.

Окружная сила на червяке  численно равна осевой силе на червячном колесе

численно равна осевой силе на червячном колесе  :

: (2.5.14)

(2.5.14)(2.5.14), где T1— вращающий момент на червяке;

— к.п.д. передачи.

Радиальная сила на червяке

— к.п.д. передачи.

Радиальная сила на червяке  численно равна радиальной силе на колесе

численно равна радиальной силе на колесе

(2.5.15).

Направления осевых сил червяка и червячного колеса зави¬сят от направления вращения червяка, а также от направления линии витка. Направление силы

всегда совпадает с направле¬нием вращения колеса, а сила

всегда совпадает с направле¬нием вращения колеса, а сила направлена в сторону, противо¬положную вращению червяка.

направлена в сторону, противо¬положную вращению червяка.

6.2.3 Материалы червячной пары

Червяк и колесо должны образовывать антифрикционную пару, обладать высокой прочностью, износостойкостью и сопро¬тивляемостью заеданию ввиду значительных скоростей скольже¬ния в зацеплении.

Червяки изготовляют из среднеуглеродистых сталей марок 40, 45, 50 или легированных сталей марок 40Х, 40ХН с поверхно¬стной или объемной закалкой до твердости 45...53 НКСЭ. При этом необходима шлифовка и полировка рабочих поверхностей витков. Хорошую работу передачи обеспечивают червяки из цементу¬емых сталей (15Х, 20Х и др.) с твердостью после закалки 56...63 НКСЭ

Зубчатые венцы червячных колес изготовляют преимуще¬ственно из бронзы, причем выбор марки материала зависит от скорости скольжения у5 и длительности работы.

При высоких скоростях скольжения (Us = 5...25 м/с) и дли¬тельной работе рекомендуются оловянные бронзы марон БрО10Ф1, БрО10Н1Ф1, которые обладают хорошими противозадирными свойствами. При средних скоростях скольжения (Us = 2...5 м/с) применя¬ют алюминиевую бронзу марки БрА9ЖЗЛ. Эта бронза обладает пониженными противозадирными свойствами, поэтому применяется в паре с закаленными до твердости ?45НRСЭ шлифованны¬ми и полированными червяками. В отдельных случаях ее приме¬няют до Us = 8 м/с. При малых скоростях скольжения (Us<2 м/с) червячные колеса можно изготовлять из серых чугунов марок СЧ12 СЧ15 и др. При выборе материала колеса предварительно определяют ожидаемую скорость скольжения по эмпирическое формуле

(2.5.16)

(2.5.16) Практика показала, что срок службы бронзовых венцов червячных колес сильно зависит от способа отливки заготовок. Большее сопротивление изнашиванию оказывают зубья венцов, отли¬тых центробежным способом.

Для наиболее распространенных материалов венцов червяч¬ных колес механические характеристики приведены.

6.2.4. Виды разрушения зубьев червячных колес

В червячной паре менее прочным элементом является зуб колеса, для

которого возможны все виды разрушений и повреж¬дений, встречающиеся в зубчатых передачах, т. е. усталостное выкрашивание, изнашивание, заедание и поломка зубьев. Из перечисленного наиболее редко встречается по¬ломка зубьев колеса. В передачах с колесами из оловянных бронз (мягкие материа¬лы) усталостное выкашивание рабочих поверхно¬стей зубьев колеса наиболее опасно. Возможно и заедание, которое проявляется в намазывании бронзы на червяк; сечение зуба постепенно уменьшается, при этом передача может еще продолжать работать длительное время. Заедание в венцах колес из твердых бронз (алюминиевых) переходит в задир с последующим катастрофическим изнаши¬ванием зубьев колеса частицами бронзы, приварившимися к вит¬кам червяка. Этот вид разрушения зубьев встречается наиболее часто. Для предупреждения заедания рекомендуется тщательно обрабатывать поверхности витков и зубьев, применять материалы с высокими антифрикционными свойствами.

Изнашивание зубьев колес червячных передач за¬висит от степени загрязненности масла, точности монтажа, час¬тоты пусков и остановок, а также от значений контактных напря¬жений.

Излом зубьев червячных колес происходит в большин¬стве случаев после изнашивания.

6.2.5 Допускаемые напряжения для материалов венцов червячных колес

Допускаемые напряжения вычисляют по эмпирическим фор¬мулам в зависимости от материала зубьев колеса, твердости витков червяка, скорости скольжения и ресурса.

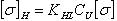

1. Допускаемые контактные напряжения. для оло¬вянных бронз (БрО10Н1Ф1, БрО10Ф1 и др.) определя¬ют из условия сопротивления усталостному выкашиванию рабо¬чих поверхностей зубьев:

(2.5.17)

(2.5.17) где

— коэффициент долговечности при расчете на контакт¬ную прочность, N — число циклов нагружения зубьев червячного колеса за весь срок службы передачи

Сu — коэффициент, учитывающий интенсивность изнашива¬ния зуба колеса в зависимости от скорости скольжения Us:

— коэффициент долговечности при расчете на контакт¬ную прочность, N — число циклов нагружения зубьев червячного колеса за весь срок службы передачи

Сu — коэффициент, учитывающий интенсивность изнашива¬ния зуба колеса в зависимости от скорости скольжения Us:Us м/с……........5 6 7 >8

С ……..........0,95 0,88 0,83 0,80

допускаемое контактное напряжение, соответству¬ющее пределу контактной выносливости при числе циклов пе¬ремены напряжений

,

,

предел прочности бронзы при растяжении большие значения но принимают для червяков с твердо¬стью витков >45НКСЭ.

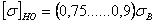

2. Допускаемые контактные напряжения для безоловянных бронз и латуней (БрАЭЖЗЛ, ЛЦ23А6ЖЗМц2 и др.) определяют из условия coпротивления заеданию. Большие значения принима¬ют для червяков с твердостью витков 45НКСЭ.

3. Допускаемые контактные напряжения для чугунов (СЧ12, СЧ15 и др.) определяют из условия сопротивления заеданию. Для всех червячных передач (независимо от материала зуба колеса) при расположении червяка вне масляной ванны значения уменьшают на 15%. Экспериментом установлено, что изгибная прочность зубьев колеса зависит от материала, ресурса и характера нагрузки.

Ответьте на контрольные вопросы

| СОДЕРЖАНИЕ | СЛЕДУЮЩИЙ РАЗДЕЛ |