| СОДЕРЖАНИЕ | СЛЕДУЮЩИЙ РАЗДЕЛ |

Тема 4.3 Зубчатые передачи

Материалы и конструкции зубчатых колес

4.3.2 Основы теории зубчатого зацепления

4.3.3 Геометрия зубчатых колес

4.3.4 Понятие о зубчатых колесах со смещением

В результате изучения студент должен знать:

4.3.1 Материалы, применяемые для изготовления зубчатых колес

- материалы, применяемые для изготовления зубчатых колес;

- требования, предъявляемые к материалам;

- основы теории зубчатого зацепления;

- геометрические параметры зубчатых колес.

Материалы зубчатых колес выбирают в зависимости от назначения и условий работы передачи.

Основные требования к материалам:

- прочность поверхностного слоя и высокое сопротивление истиранию;

- достаточная прочность при изгибе;

- обрабатываемость, возможность получения достаточной точности и чистоты поверхности.

Основным материалом зубчатых колёс является сталь, используют также чугун и пластмассу. Для уменьшения опасности повреждения поверхности зубьев применяют термообработку. Твердость поверхности должна быть такой, чтобы получить колеса необходимой точности.

Наибольшее распространение получили углеродистые стали 35; 40; 50; 50Г. Применяют также легированные стали 40Х; 45ХН. Углеродистые стали подвергают нормализации и улучшению, твёрдость поверхности 300…320 НВ. Колёса с твердостью НВ обладают сравнительно невысокой прочностью. Однако благодаря технологическим преимуществам широко применяется в условиях единичного и мелкосерийного производства в мало- и средненагруженных передачах при отсутствии жестких требований к габаритам и массе, а также в передачах с большими колёсами (диаметром более 500 мм), термическая обработка которых затруднена. Для лучшей приработки зубьев и равномерного их изнашивания для прямозубых передач рекомендуется твёрдость рабочих поверхностей зубьев шестерни назначать больше твёрдости зубьев колеса на 20…30 единиц НВ.

Легированные стали закаливают, иногда применяют поверхностную закалку, цементацию, азотирование (НВ > 350).

Применение высокотвёрдых материалов уменьшает габаритные размеры передачи и увеличивает её долговечность. Однако колёса из таких материалов требуют повышенной точности изготовления и монтажа, а обработку резанием производят до термообработки. При твёрдости обоих колёс >350 НВ колеса не прирабатываются. Для неприрабатывающихся зубчатых передач не требуется обеспечивать разность твёрдостей зубьев шестерни и колеса. Но такие колёса требуют высокой точности изготовления и повышенной жёсткости валов и опор. Нарезание зубьев при высокой твёрдости затруднено. Поэтому колёса нарезают до термообработки, а отделку зубьев производят после термообработки.

Применяют в условиях крупносерийного и массового производства в средне- и высоконагруженных передачах, а также при высоких требованиях к габаритам и массе передачи.

Крупные зубчатые колёса из пластмассы применяют для обеспечения бесшумной работы. Шестерня из пластмассы работает с колесом из стали; нагрузочная способность таких передач невысока.

Выбор марок сталей для зубчатых колёс. В термически необработанном состоянии механические свойства всех сталей без термообработки недопустимо. При выборе марки сталей для зубчатых колёс, кроме твёрдости, необходимо учитывать размеры заготовки. Это объясняется тем, что прокаливае6мость сталей различна: углеродистых – наименьшая; высоколегированных – наибольшая. Стали с плохой прокаливаемостью (углеродистые конструкционные) при больших сечениях нельзя термически обработать на высокую твёрдость. Поэтому марку стали для упрочняемых зубчатых колёс выбирают с учётом их размеров, а именно диаметра D вала- шестерни или червяка и наибольшей ширины сечения колеса S с припуском на механическую обработку после нормализации или улучшения. Таким образом, окончательный выбор марки сталей для зубчатых колёс (пригодность заготовки колёс) необходимо производить после определения геометрических размеров зубчатой передачи.

Из рекомендаций по выбору механических свойств наиболее употребляемых марок сталей в зависимости от термообработки (твёрдости) с учётом размеров зубчатых колёс следует, что для одной и той же марки стали в зависимости от вида термообработки можно получить различные механические свойства. Поэтому при выборе материала для шестерни и для шестерни и колеса желательно ориентироваться на применение одной и той же марки стали, но с различной твёрдостью (различной термообработкой). При этом необходимо принимать среднее значение твёрдости данной марки стали как наиболее вероятное. При твёрдости обоих колёс >350 НВ не требуется обеспечивать разность твёрдости зубьев шестерни и колеса.

Стальное литьё обладает пониженной прочностью и используется обычно для колёс крупных размеров, работающих в паре с кованной шестерней. Применяют стали 35Л, 40Л, 5Л, 40ГЛ. Литые колёса подвергают нормализации или улучшению.

Чугуны. Тихоходные и малонагруженные открытые и реже закрытые передачи зубчатого колеса изготовляют из серого чугуна марок СЧ 25 и выше и высокачественного чугуна. Зубья чугунных колёс хорошо прирабатываются и хорошо противостоят усталостному разрушению и заеданию в условиях бедной смазки.

4.3.2 Основы теории зубчатого зацепления

Профили зубьев пары колес должны быть сопряженными, т. е. заданному профилю зуба одного колеса должен соответство¬вать вполне определенный профиль зуба другого колеса. Чтобы обеспечить постоянство передаточного числа, профили зубьев нужно очертить такими кривыми, которые удовлетворяли бы требованиям основной теоремы зацепления.

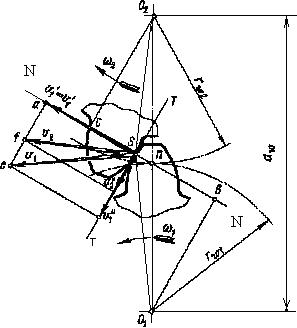

Основная теорема зацепления. Для доказательства теоремы рассмотрим пару сопряженных зубьев в зацеплении (рис.2.3.7). Профили зубьев шестерни и колеса касаются в точке S, называе¬мой точкой зацепления. Центры вращения О1 и О2 расположены на неизменном расстоянии aw друг от друга.

Рисунок 2.3.7 Схема зацепления пары зубчатых колес

Зуб шес¬терни, вращаясь с угловой скоростью w1, оказывает силовое действие на зуб колеса, сообщая последнему угловую скорость w2. Проведем через точку S общую для обоих профилей касатель¬ную ТТ и нормаль NN. Окружные скорости точки S относительно центров вращения О1 и О2:

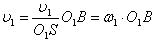

Из подобия треугольников aeS и BSO1 v'1 / v2 = O1B / O1S?, откуда

Из подобия треугольников afS и CS02 v'2 / v2 = O2C / O2S, откуда v'2 = (v2/02S) O2C = w2 *O2C. Ho v'1 = v'2, следовательно, w1 * O1B = w2 * O2C. Передаточное число

Таким образом, основная теорема зацепления формулирует¬ся: для обеспечения постоянного передаточного числа зубчатых колес профили их зубьев должны очерчиваться по кривым, у кото¬рых общая нормаль NN, проведенная через точку касания профилей, делит расстояние между центрами O1O2 на части, обратно пропорциональные угловым скоростям.

Полюс зацепления П сохраняет неизменное положение на линии центров O1O2, следовательно, радиусы rw1 и rw2 также неизменны.

Окружности радиусов rw1 и rw2 называют начальными. При вращении зубчатых колес начальные окружности перекатываются друг по другу без скольжения, о чем свидетельствует равенство их окружных скоростей w1rw1 = w2rw2, полученное из формулы (2.3.3).

Из множества кривых, удовлетворяющих требованиям основ¬ной теоремы зацепления, практическое применение в современ¬ном машиностроении получила эвольвента окружности, которая:

а) позволяет сравнительно просто и точно получить профиль зуба в процессе нарезания;

б) без нарушения правильности зацепления допускает неко¬торое изменение межосевого расстояния aw (это изменение может возникнуть в результате неточностей изготовления и сборки).

Эвольвентой окружности называют кривую, которую описывает точка S прямой NN, пе¬рекатываемой без скольжения по окружности радиуса гb. Эта окружность называется эволютой или основной окружностью, а перекатываемая прямая NN — производящей прямой.

Характер эвольвентного зубчатого зацепления определяется свойствами эвольвенты.

1. Производящая прямая NN является одновременно каса¬тельной к основной окружности и нормалью ко всем производи¬мым ею эвольвентам.

2. Две эвольвенты одной и той же основной окружности эквидистантны.

3. С увеличением радиуса rb основной окружности эвольвен¬та становится более пологой и при rb > ? обращается в прямую.

4. Радиус кривизны эвольвенты в точке S2 равен длине дуги S0B основной окружности. Центр кривизны эвольвенты в данной точке находится на основной окружности.

4.3.3 Геометрия зубчатых колес

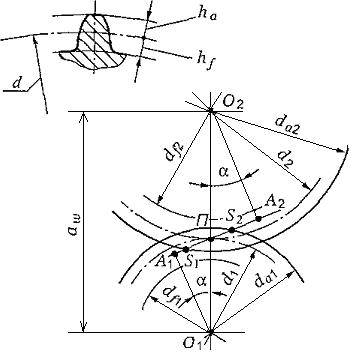

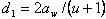

Поверхности взаимодействующих зубьев должны обеспечивать постоянство передаточного числа. Основная теорема зацепления: общая нормаль, проведенная через точку касания профилей, делит расстояние между центрами зубчатых колес на части, обратно пропорциональные угловым скоростям (рис.2.3.8). Все геометрические параметры зубчатых колес стандартизованы. В прямозубой передаче зубья входят в зацепление сразу по всей длине. Это явление сопровождается ударами и шумом, сила которых возрастает с увеличением окружной скорости

Рисунок 2.3.8 Геометрические параметры зубчатых колес

П – полюс зацепления; А1, А2 -линия зацепления, S1, S2 – длина активной линии зацепления;

- угол зацепления;

- угол зацепления;  - межосевое расстояние; d1, d2 - диаметры делительных окружностей;

- межосевое расстояние; d1, d2 - диаметры делительных окружностей;  - высота головки и ножки зуба;

- высота головки и ножки зуба;  - диаметры окружностей впадин,

- диаметры окружностей впадин,  - диаметры окружностей выступов.

Основной параметр зубчатых колес – модуль m. Модуль равен отношению окружного шага зубьев pt по делительной окружности к числу

- диаметры окружностей выступов.

Основной параметр зубчатых колес – модуль m. Модуль равен отношению окружного шага зубьев pt по делительной окружности к числу  :

: (2.3.4)

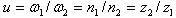

(2.3.4)Делительная окружность делит зуб на две части: головку и ножку. Передаточное отношение

(2.3.5)

(2.3.5) Значение u ограничивается габаритами передачи. По СТ СЭВ 229-75 значения u (1 ряд) 1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3 и т.д. Для одноступенчатых стандартных редукторов не рекомендуется принимать u>5,0.

Основные геометрические размеры определяют в зависимости от модуля m числа зубьев z:

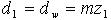

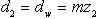

Делительная окружность - d, начальная окружность - dw

Диаметры делительный и начальный

(2.3.6)

(2.3.6) (2.3.7)

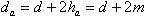

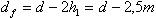

(2.3.7)В соответствии с параметрами исходного контура зубчатой рейки получим диаметры вершин da и впадин df зубьев:

(2.3.8)

(2.3.8) (2.3.9)

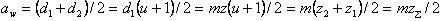

(2.3.9)Межосевое расстояние передачи

(2.3.10)

(2.3.10)Здесь

- суммарное число зубьев.

- суммарное число зубьев. Зная определяют число зубьев шестерни

Зная определяют число зубьев шестерни  и колёса

и колёса  . Значение z1 округляют в ближайшую сторону до целого числа. Для прямозубых колёс

. Значение z1 округляют в ближайшую сторону до целого числа. Для прямозубых колёс

Значения межосевого расстояния

, мм, выбирают из ряда чисел: 40, 50, 63, 80, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, …, 2500

(СТ СЭВ – 75).

, мм, выбирают из ряда чисел: 40, 50, 63, 80, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, …, 2500

(СТ СЭВ – 75).Из формулы (2.3.6) находим

;

; (2.3.11)

(2.3.11)Ширина зубчатого венца колеса<>br

(2.3.12)

(2.3.12)где

- коэффициент ширины венца колеса.

Ширина венца шестерни при твёрдости рабочих поверхностей зубьев менее 350 НВ:

- коэффициент ширины венца колеса.

Ширина венца шестерни при твёрдости рабочих поверхностей зубьев менее 350 НВ:  (2.3.13).

(2.3.13).4.3.4 Понятие о зубчатых колесах со смещением

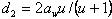

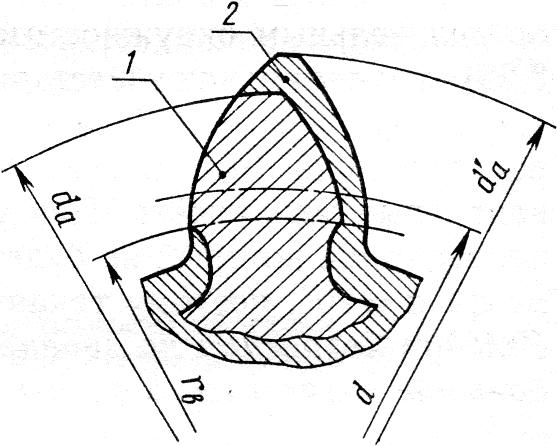

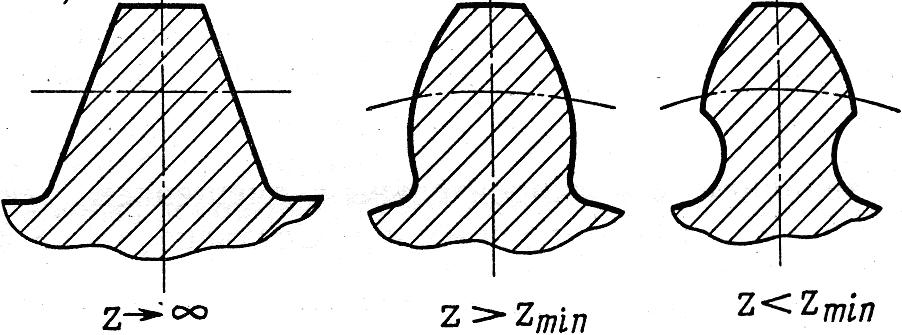

При заданном модуле изменение числа зубьев приводит к измене¬нию формы зуба (рис.2.3.9). С уменьшением числа зубьев колеса толщина зуба в основании уменьшается, и при некотором минимальном значении z появляется подрез зуба режущей кромкой инструмента. Улучшение профиля зуба называется корригированием.

Рисунок 2.3.9 Корригирование зуба

Рисунок 2.3.10 Форма зубьев с различным смещением

Корригирование достигается смещением инструментальной рейки. Смещение зубьев (модификацию) применяют:

- для устранения подрезания зубьев при z < zmin;

- для повышения прочности зубьев путем увеличения их толщины;

- для увеличения радиуса в точке касания (при этом увеличивается контактная прочность);

- для получения заданного межосевого расстояния.

При нарезании колес со смещением инструмент сдвигается от цен¬тра заготовки (положительное смещение) или к центру (отрицательное смещение) рис.2.3.10. Модификация бывает высотной и угловой.

При высотной модификации колесо и шестерню изготовляют с про¬тивоположным смещением. Шестерню изготовляют с положительным смещением, колесо — с отрицательным смещением. Межосевое расстояние и угол зацепления не меняются.

При угловой модификации суммарный коэффициент смещения отли¬чен от нуля, а межцентровое расстояние и угол зацепления меняются. При = 20° - минимальное число зубьев 13 < z,min < 17.

Ответьте на контрольные вопросы

| СОДЕРЖАНИЕ | СЛЕДУЮЩИЙ РАЗДЕЛ |