|

Тема 2. «Общие понятия о трении и износе» |

|

Под трением (внешним)

понимают сопротивление относительному перемещению, возникающее между двумя

телами в зонах соприкосновения поверхностей по касательным к ним. Уменьшение

потерь на трение и снижение износа рабочих поверхностей деталей - основное

назначение смазочных материалов. По характеру взаимного

перемещения трущихся поверхностей деталей различают трение покоя (трение

двух тел при предварительном их смещении) и трение движения (трение двух

тел, находящихся в относительном движении). Трение движения, в свою очередь,

по характеру движения делится на трение скольжения и трение качения, а по

наличию (отсутствию) смазочного материала - на трение без смазки, граничное

и жидкостное. Трение скольжения

возникает при движении соприкасающихся тел, у которых скорости в точках

касания различны. При трении качения

скорости тел в точках касания одинаковы по величине и направлению. Трение

качения с проскальзыванием возникает при одновременном качении и скольжении

соприкасающихся тел. Трение без смазки

возникает при отсутствии на поверхностях трения тел специально введенного

смазочного материала (рис. 2.1, а).

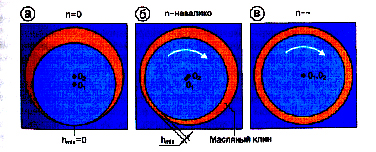

Рис.2.1. Виды трения по

наличию смазочного материала: а – трение без смазки (сухое трение); б -

граничное трение; в - жидкостное трение; г – смешанное трение; hmin – величина

зазора между трущимися поверхностями; δ1, δ2 – высота микронеровностей на

трущихся поверхностях. Граничное трение

возникает в случае, когда поверхности трения разделены слоем смазки малой

толщины (менее 0,1 мкм), не превышающем высоты микро - неровностей (шероховатости) поверхности. При этом величина силы трения зависит от

природы и состояния трущихся поверхностей (рис. 2.1, б). При жидкостном трении (рис. 2.1, в) смазочный слой полностью отделяет взаимоперемещающиеся рабочие

поверхности одну от другой и имеет толщину, при которой проявляются

нормальные объемные свойства масла. При трении без смазки

дополнительная энергия тратится на преодоление: • взаимного

механического зацепления неровностей (шероховатостей) трущихся поверхностей

при их относительном перемещении; • сил

межмолекулярного притяжения; • явления

сваривания отдельных острых выступов поверхностей трущихся пар в условиях

высоких удельных давлений и значительного выделения тепла. Согласно формуле Амонтона

, сила трения скольжения F зависит от коэффициента трения f и величины

нормальной нагрузки Р: F = f x P, где: f - коэффициент

трения, значение которого зависит от вида трущихся материалов и качества

обработки их поверхностей. В среднем коэффициент трения составляет 0,1-0,8,

а при трении меди по меди - 1,3. Сила трения качения

примерно на порядок меньше силы трения скольжения несмазанных поверхностей.

Это свойство используется в подшипниках качения (шарик или ролик

соприкасаются с поверхностью в точке или по линии). Однако такие подшипники

удается применить не везде, кроме того, в реальных механизмах преобладает

трение с проскальзыванием, что значительно увеличивает коэффициент трения.

Коэффициент граничного

трения составляет 0,08-0,15. Режим граничного трения очень неустойчив и

характеризует предел работоспособности узла трения. Если граничный слой

разрушается, а нагрузка превышает силы сцепления смазочного материала с

рабочей поверхностью детали, то в месте контакта возникает сухое трение и,

как следствие, задиры, заклинивания и другие аварийные повреждения деталей

(например, выплавление антифрикционного слоя вкладышей коленчатого вала).

Толщина и прочность

граничного слоя масла при трении рабочих поверхностей деталей двигателя

зависит от химического состава масла и входящих в него присадок, химической

структуры деталей (например, баббитовые или алюминиевые вкладыши

коленчатого вала) и состояния поверхности трения (шлифование или

суперфиниширование). При этом работоспособность граничного слоя масла не

зависит от его вязкости, а определяется взаимодействием молекулярной пленки

масла с трущейся поверхностью металла. Возникающие молекулярные пленки

масла бывают физического (адсорбция) или химического (хемосорбция)

происхождения. Образование смазочных

пленок силами адсорбции обусловлено наличием

смазочных материалах поверхностно - активных веществ (ПАВ), несущих

электрический заряд. К таким веществам относятся соединения, содержащие

карбоксильные группы, спирты, различные эфиры, смолы, сернистые соединения

Смазочные материалы, содержащие ПАВ, обладают способностью адсорбироваться на

поверхностях раздела двух сред: жидкости и твердого тела. Способность

смазочных материалов, содержащих ПАВ, образовывать на смазываемых

поверхностях достаточно прочные слои ориентированных молекул, называют

маслянистостью или смазывающей способностью масел. В некоторые масла для

улучшения их смазывающей способности вводят противоизносные и противозадирные

присадки. Хемосорбированные пленки

- устойчивые химические пленки фосфатов, хлоридов или сульфидов - создаются

на поверхности металла благодаря присутствию в смазочных материалах

соответствующих химических элементов. Большая скорость образования этих

пленок обеспечивает их быстрое восстановление в местах разрушения граничного

слоя. К пленкам этого типа относят также различные мыла, которые образуются

из органических кислот, содержащихся в масле. Адсорбированные и

хемосорбированные пленки, обладая определенной прочностью и стойкостью,

защищают поверхности трения от механических и тепловых воздействий,

препятствуют взаимной адгезии трущихся поверхностей. Коэффициент жидкостного

трения находится в пределах 0,003-0,03, что в 50-100 раз меньше, чем при

трении без смазки. Сила трения при этом виде смазки зависит только от трения

внутренних слоев в смазочном материале. Устойчивость смазочного

слоя, необходимого для жидкостного трения, зависит от следующих факторов:

конструкции узла трения; скорости взаимного перемещения трущихся поверхностей;

величины и равномерности распределения нагрузки на трущиеся поверхности; равномерности

распределения нагрузки на трущиеся поверхности; вязкости смазочного

материала; площади трущихся поверхностей; величины зазора между трущимися

поверхностями; температурного состояния узла трения и др.

Рис.2.2. Образование масляного клина в

подшипнике скольжения коленчатого вала: а - двигатель не

работает; б - момент пуска двигателя; в -

работа двигателя (постоянное вращение коленчатого вала) Механизм образования масляного клина (слоя) в коренном подшипнике коленчатого вала при пуске двигателя показан на рис. 2.2. Вращаясь в подшипнике скольжения, вал увлекает находящееся в зазоре масло, и там, где величина зазора hmin меньше, возникает давление, под действием которого вал «всплывает» в заполняющем зазор масляном слое (рис. 2.2, б). С увеличением частоты вращения коленчатого вала «клиновое действие» масляного слоя возрастает, hmin >= 1,5(δ1+ δ2 ), где: δ1и δ2 — максимальные высоты выступов на

поверхностях трения (см. рис. 2.1). Для любых пар трущихся поверхностей вязкость масла

должна быть наименьшей, но в то же время обеспечивающей жидкостное трение.

Так, для подшипника скольжения коленчатого вала двигателей внутреннего

сгорания кинематическая вязкость должна быть не менее 4-5 мм2/ с. Полужидкостное трение возникает при пуске и

остановке двигателя, высоких рабочих температурах и нагрузках, недостаточной

вязкости масла и его подаче, а также при попадании в масло абразивных

механических примесей. В этих ситуациях масла в зазоре между трущимися

парами может оказаться недостаточно для обеспечения жидкостного трения,

масляный слой частично разрушен, в результате чего в отдельных местах

соприкосновения трущихся поверхностей возникает граничное или сухое трение.

Если масло обладает высокой смазывающей способностью, только это и позволяет

максимально уменьшить трение и износ, а также предотвратить заклинивание

трущихся деталей. Изнашивание - это процесс разрушения и отделения

материала с поверхности твердой детали накопления в ней остаточной

деформации или постепенного изменения ее размеров или формы поверхностей под

воздействием трения. Количественной мерой оценки изнашивания является

износ, который может выражаться в единицах длины, массы (поршневые кольца)

или объема. Различают скорость изнашивания и интенсивность

изнашивания. Скорость изнашивания определяют как отношение значения износа к

интервалу времени, в течение которого он возник, а интенсивность изнашивания

- как отношение значения износа к величине расстояния (пробега,

измеряемого в км), на котором происходило изнашивание, или объему

выполненной работы (т / км, м3 и т. д.). По характеру разрушения деталей различают

следующие виды изнашивания: механическое, молекулярно - механическое и

коррозионно-механическое. Механическое изнашивание, возникающее в результате

механических воздействий, подразделяется на абразивное, гидроабразивное,

газоабразивное, усталостное, эрозионное и кавитационное. Абразивное изнашивание становится результатом

режущего или царапающего воздействия на поверхности трения относительно

более твердых частиц, находящихся в свободном или закрепленном состоянии.

Даже незначительное количество абразивных частиц ведет к очень быстрому

изнашиванию трущихся поверхностей деталей автомобиля (например, песок,

попавший в тормозные барабаны или картер сцепления). Гидроабразивное изнашивание, как и газоабразивное, — результат воздействия на детали твердых частиц, увлекаемых,

соответственно, жидкостью или газом. Такие загрязнения, как твердые

продукты износа, частицы нагара, пыль и другие, попадая в двигатель,

вызывают интенсивное изнашивание поверхностей пения деталей, систем смазки и

питания. Усталостное изнашивание — следствие повторного

деформирования микро объемов материала, из - за которого возникают трещины и

происходит отделение частиц. Усталостное изнашивание может происходить как

при трении качения (галтели поворотного кулака балки переднего моста

автомобиля), так и при трении скольжения (галтели коленчатого вала

двигателя). Эрозионное изнашивание

наблюдается при воздействии на поверхность трения жидкости или газа. Наиболее

часто этот вид изнашивания встречается на поверхностях деталей охлаждающей и

выпускной систем двигателя. Разновидностью эрозионного изнашивания является

электроэрозионное изнашивание поверхности в результате воздействия разрядов

при прохождении электрического тока. Наиболее часто от электроэрозионного

изнашивания страдают (подгорают) контакты замка зажигания, прерывателя -

распределителя, тягового реле стартера, электропривода насоса охлаждающей

жидкости и т. п. Кавитационное изнашивание возникает в условиях

кавитации - процесса «охлопывания» пузырьков газа вблизи поверхности трения,

создающего местное повышение давления или температуры. При кавитационном

изнашивании наружные поверхности гильз цилиндров двигателя покрываются

кратерами или вырывами, образовавшимися от разрывов пузырьков. Молекулярно - механическое изнашивание

(изнашивание при заклинивании) является результатом совместного действия

механического изнашивания с молекулярными или атомными силами. В этом случае

происходит глубинное вырывание материала, местное соединение (схватывание)

двух твердых тел, перенос металла с одной поверхности трения на другую и

воздействия возникших неровностей на сопряженную поверхность. Заклинивание двигателя становится следствием

схватывания, как правило, коренного либо шатунного подшипника коленчатого

вала из - за нарушения жидкостного трения. Возникающее при этом повышение

температуры приводит к выплавлению антифрикционного сплава (баббитового или

алюминиевого) вкладышей. При этом антифрикционный слой заполняет зазор между

трущейся поверхностью вкладыша и шейкой коленчатого вала, что и приводит к

заклиниванию вала. Задиры на стенках гильз цилиндров двигателей возникают

при нарушении подвижности или разрушении поршневых колец. Коррозионно - механическое изнашивание возникает в

результате механического воздействия на трущиеся поверхности,

сопровождаемого химическим или электрическим взаимодействием материала со

средой. Коррозионные разрушения в этом случае развиваются при воздействии на

трущиеся поверхности таких агрессивных веществ, как химически активные газы,

кислотные примеси смазочных материалов и др. При этом изнашивание вызывается

главным образом химической реакцией материала поверхности трения с кислородом

или окисляющей окружающей средой (пример - окисление выводов аккумуляторной

батареи). На возникновение, какого - либо вида изнашивания и

повышение его интенсивности влияют: •свойства материалов поверхностей трения деталей

(баббит, алюминий, закаленная сталь и др.); • свойства и качества смазочных материалов; • способы подвода смазки к трущимся поверхностям

(разбрызгиванием, под давлением, самотеком); •давление и место подачи смазочного материала к

трущимся поверхностям (расположение масляного канала относительно трущихся

поверхностей); • форма и размеры поверхностных неровностей

(шероховатость) и трущихся поверхностей (овальность, конусность); •характер приложения нагрузки (динамический,

статический, знакопеременный); •скорость относительного

перемещения трущихся тел и ее изменение во времени (разгон автомобиля, торможение

двигателем); • температурный режим работы двигателя и, как

следствие, пары трения; • присутствие механических и химических примесей,

влаги в месте контакта и полнота удаления продуктов изнашивания из зоны

трения; • качество топлива; • режим работы и климатические условия

эксплуатации автомобиля и др. |

Автор: Шевырева Е.А., разработчик: Родионова И.В.,

исполнитель: Курин В.П.